296页PPT丨工业互联网全景洞察:七大关键技术、四类应用模式与两大经典案例解析

文档下载见文末

本方案 PPT 主要介绍了工业互联网基本概念、关键技术、应用行业分析以及综合案例。详细阐述了工业互联网的定义、提出背景、相关政策,深入解读了其七大关键技术,分析了在不同行业的应用模式,并通过劳斯莱斯、智慧水务等案例展示了工业互联网的实际应用效果 。

一、工业互联网七大关键技术的关系梳理

1.1 工业互联网的概念

工业互联网是开放、全球化的网络,它将人、数据和机器连接起来,属于泛互联网的目录分类。其本质和核心是通过工业互联网平台把设备、生产线、工厂、供应商、产品和客户紧密地连接融合,实现跨设备、跨系统、跨厂区、跨地区的互联互通,进而提高效率,推动制造服务体系智能化。该概念最早由通用电气于 2012 年提出,随后美国多家企业组建工业互联网联盟,推动其发展。

1.2 第一个工业互联网提案 —— 美国 GE “工业互联网”

2012 年末,美国 GE 公司提出产业设备与 IT 融合的概念,将设备、人和数据分析作为工业互联网三要素,通过对大数据的利用与分析,升级工业领域的智能化,降低能耗,提升效率。这一概念的提出为工业互联网的发展奠定了基础。

1.3 工业互联网提出的背景

GE 要为大量工业、航空、医疗装备提供运维服务,借助互联网、大数据可显著提高服务质量并实现增值。传统方式下,数据获取、计算分析和决策优化分离,难以实时精准作用于设备运行过程;而工业互联网实现了设备、人和数据互联,三个过程实时、并行开展,能实时控制设备动作、精确优化运行效率,由此带来 “1% 的威力”,在多个行业提效 1% 就能创造巨大的经济效益。

1.4 传统制造系统存在的问题

传统制造系统存在感知深度不足、互联广度不足、分析的综合预见性不足等问题。例如,传统仪表自动化系统仅能感知过程变量,信息维度低;跨领域信息孤岛难以互联互通,决策全局性差;对工业运行数据挖掘深度不足,导致决策不准确、盲目。这些问题制约了制造业的发展,凸显了工业互联网的必要性。

1.5 - 1.7 提升感知深度、互联广度和分析预见性的实例

通过具体实例展示工业互联网如何解决传统制造系统的问题。美国 “智能过程制造(SPM)” 计划的制氢工厂利用视觉感知技术,从检测 “温度点” 到感知 “温度场”,为实时精准优化制氢过程提供可能;德国 “数字工厂” 项目实现了设计 - 生产、工艺 - 过程、数据等方面的互联,提升了互联广度;欧洲 “Knowledge based Factory” 项目运用预测分析模型,实现装备预测性维护,提升了分析预见性。

1.8 - 1.10 制造业的需求、互联网 + 第三产业及工业互联网相关政策

制造业需要工业互联网提供对海量数据的强大分析能力,实现信息资源跨领域协同与开放共享,全面深度感知制造物理过程。互联网 + 第三产业释放出巨大活力,引发思考能否将其技术体系平移到工业领域。我国出台了一系列工业互联网相关政策,从推动互联网与制造业融合,到培育工业互联网平台,持续提升我国工业互联网发展水平。

1.11 工业互联网七大关键技术

工业互联网的七大关键技术包括感知技术(物联网与 RFID)、传输技术(物联网与边缘计算)、计算技术(云计算)、数据技术(大数据与数据中台)、智能技术(人工智能)、执行技术(工业机器人)以及工业互联网统一平台。这些技术相互关联、相互支撑,共同构成工业互联网的技术体系。

二、工业互联网七大关键技术介绍

2.1 感知关键技术:物联网与 RFID

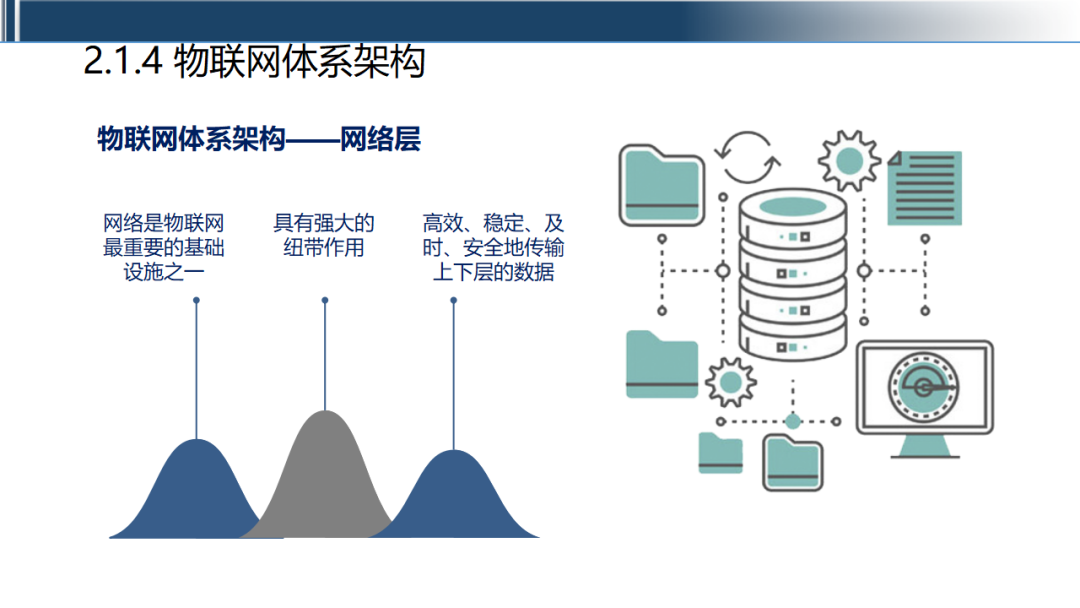

物联网通过各种信息传感器等装置与技术,实时采集物体或过程信息,实现物与物、物与人的泛在连接,进而实现智能化感知、识别和管理。它与互联网技术基础相同,但在覆盖范围、终端接入方式、数据采集方式和技术范围等方面存在差异。物联网体系架构分为感知层、网络层和应用层,应用模式包括对象的智能标签、环境监控和对象跟踪、对象的智能控制等。RFID 作为物联网的重要组成部分,可分为有源、无源和半有源系统,以及不同工作频率的类型。典型的 RFID 系统由阅读器、电子标签、RFID 中间件和应用系统软件构成,在车辆识别等领域有广泛应用。

2.2 工业互联网传输关键技术:5G 与边缘计算

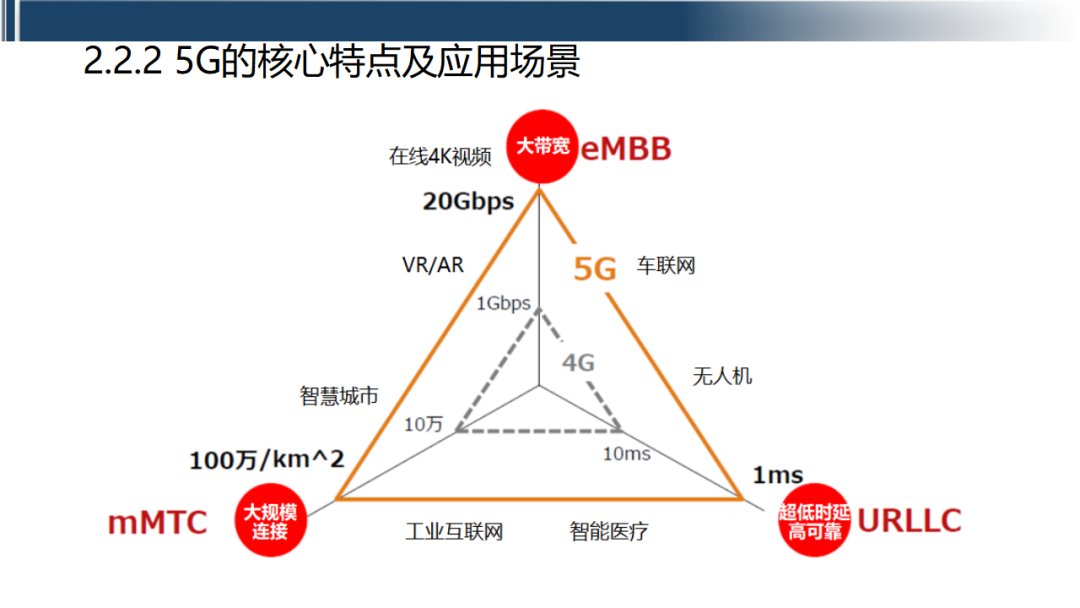

通信技术从 1G 发展到 5G,5G 具有大带宽、超低时延、大规模连接等核心特点,是物理空间和数字空间融合的桥梁,能助力传统产业智能化升级。其市场规模巨大,产业链涵盖上游基站系统、中游网络建设和下游行业应用等多个环节。5G 的部署与商用涉及频率扩展、站点更密、频效提升等方面,还包括毫米波、微基站、多天线等关键技术。边缘计算在靠近移动用户的位置提供信息技术服务环境和云计算能力,与 5G 结合,可支持低时延和高带宽业务要求,满足不同应用场景的网络需求。

2.3 工业互联网平台关键技术:互联网统一平台

工业互联网平台功能架构包括应用层、平台层、IaaS 层和边缘层,工业 APP 是关键,工业 PaaS 是核心,数据采集是基础。从信息网络维度看,工业互联网平台是传统工业云平台的迭代升级,是新工业体系的 “操作系统”,是资源集聚共享的有效载体,也是打造制造企业竞争新优势的关键抓手。其本质内涵是 “人 - 机 - 物” 深度融合的智能网络空间,具有三元融合、时空关联、平行演进、智能涌现等特征。工业互联网平台关键技术体系涵盖应用开发和微服务技术、工业数据建模和分析技术等多个方面,旨在实现从 “信息网络支撑的互联智能” 向 “知识驱动的自主智能” 发展。

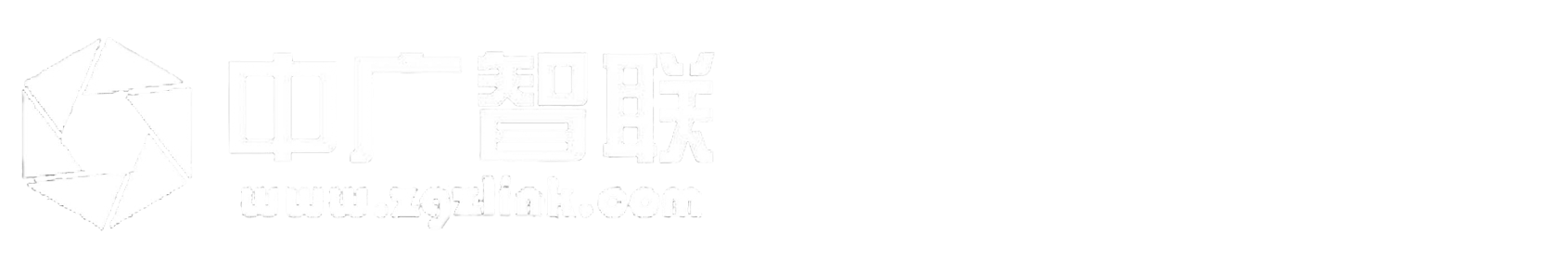

2.4 工业互联网计算关键技术:云计算技术

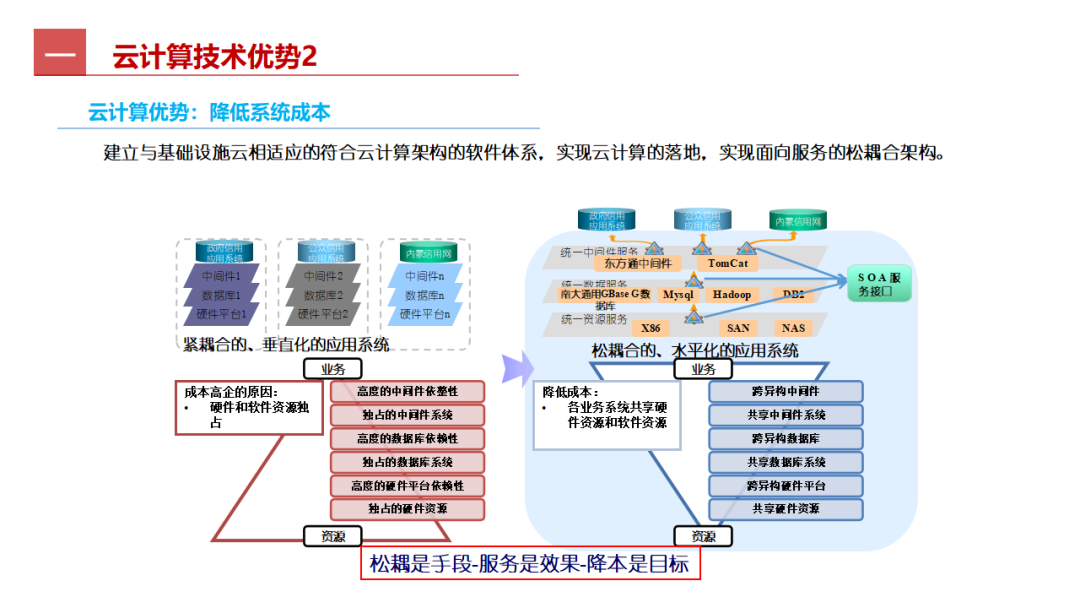

计算模式经历了字符哑终端 — 主机、客户 — 服务器、集群计算到云计算的变革。云计算是一种按使用量付费的模式,具有超大规模、虚拟化、高可靠性、通用性、高可扩展性、按需服务等特点。其架构分为基础设施服务层(IaaS)、平台服务层(PaaS)和软件服务层(SaaS),还可分为私有云、公有云以及混合云。云计算市场增长迅速,但也面临缩短系统开发周期、降低投资成本等挑战,通过资源池化、按需分配等特点,与传统 IT 模式相比具有提高管理水平、降低系统成本等优势。

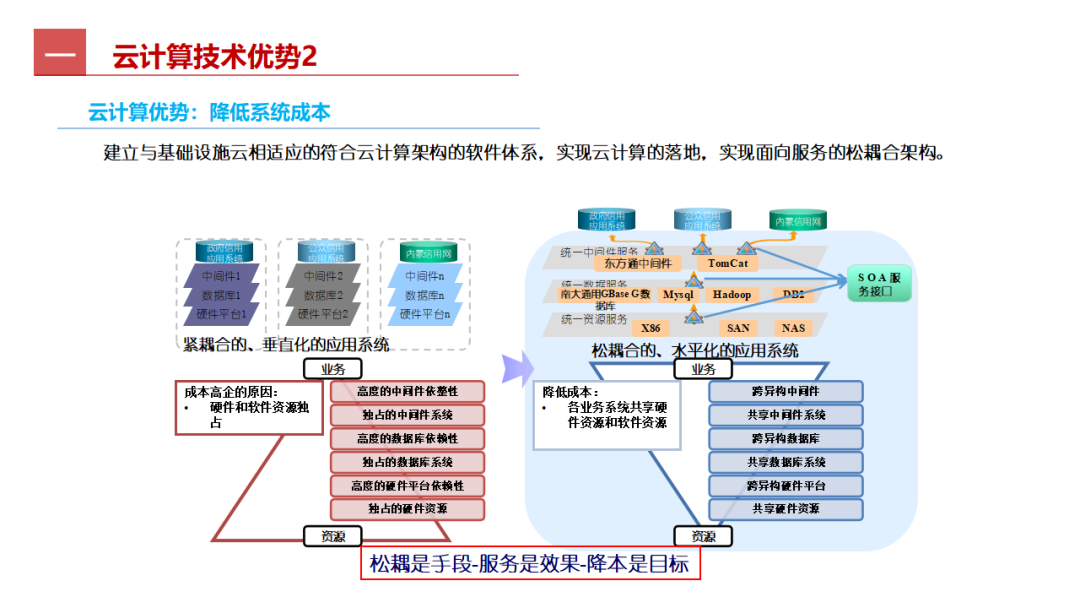

2.5 工业互联网数据关键技术:大数据与数据中台

数据中台通过数据技术对海量数据进行采集、计算、存储、加工,统一标准和口径,以数据模型为核心,目的是为用户提供可靠、高效、稳定的服务。它能减少冗余,增加复用,降低成本,为企业提供差异化竞争优势。数据中台的模块组成包括业务中台、技术中台、数据中台和算法中台,系统架构涵盖数据采集、处理、存储、管理和服务等环节。其离线数据处理流程和实时数据处理流程不同,在中关村集成电路设备监测、航天卫星设备监测等领域有实际应用案例。

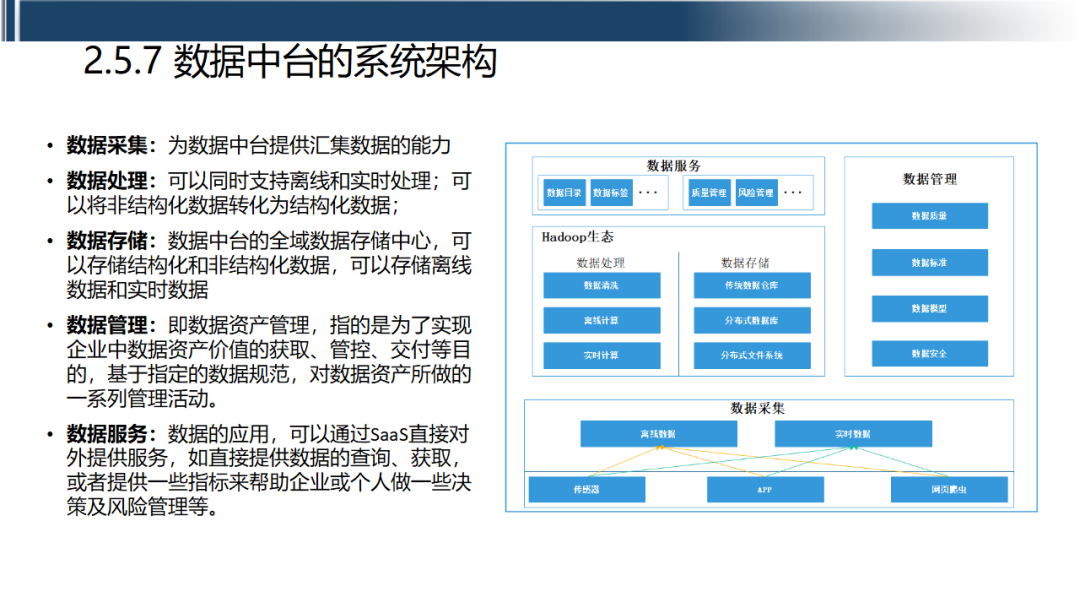

2.6 工业互联网智能关键技术:人工智能技术

人工智能时代已经到来,其发展经历了多个阶段,深度学习是当前的重要发展方向。机器学习和深度学习有所不同,深度学习能自行从大数据中找出特征。人工智能的核心是算法,基础是计算和数据。我国发布《新一代人工智能发展规划》,提出培育高端高效的智能经济等六大重点任务。人工智能在智能软硬件、智能运载工具、智能机器人等多个领域有广泛应用场景。

2.7 工业互联网执行关键技术:工业机器人

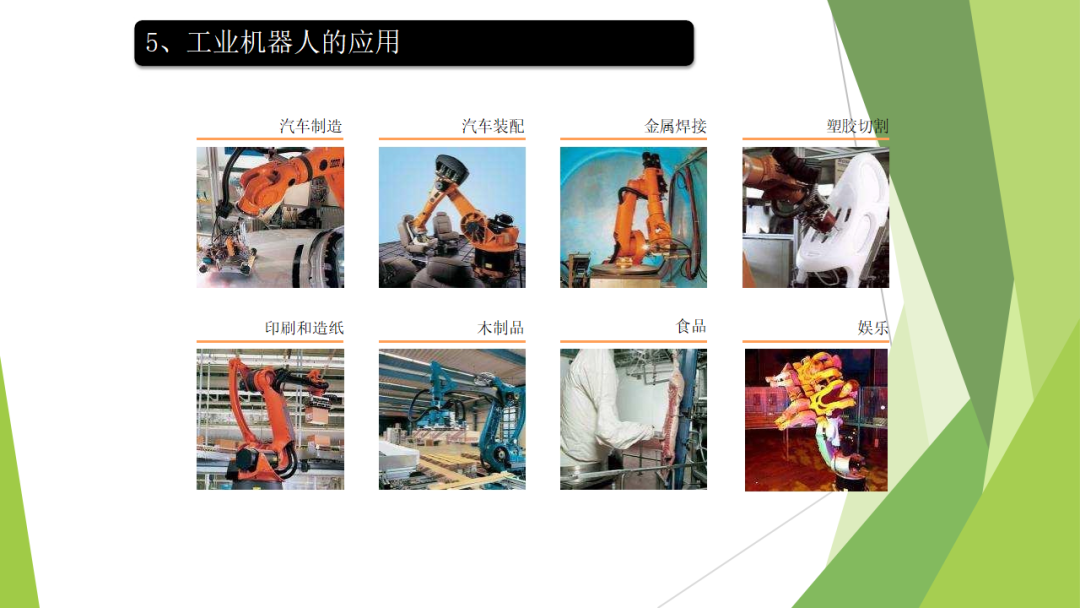

工业机器人具有拟人功能、可编程性和通用性,可分为操作型、程控型等多种类型,还可根据机械结构分为串联机器人和并联机器人。它由执行机构、控制系统、驱动系统和检测系统组成,性能参数包括自由度、定位精度、工作范围等。工业机器人在汽车制造、金属焊接、食品加工等多个行业有广泛应用,其技术正朝着智能化、模块化和系统化的方向发展。

三、工业互联网应用行业分析

3.1 工业互联网的应用范式

工业互联网推动智能制造三大集成,引领 “互联制造” 新模式,包括互联设计、互联产品、互联生产和互联物流。互联设计通过高端专业软件共享、仿真分析等降低研发成本;互联产品通过设备租赁、增值运维等服务增加利润;互联生产通过资源租赁、生产众包等提升设备利用率和管理水平;互联物流通过集中采购、众储众运等降低成本。

3.2 具体应用模式及案例

劳斯莱斯通过在飞机发动机上安装传感器,实时获取数据,实现对发动机的全面监控和预测性维护,从单纯的设备售后维修向综合服务变革,优化了维修网点布局、备品备件成本等。智慧水务借助工业互联网技术,实现了对水务的智慧化管理,包括大数据分析、智能控制、专家诊断系统等应用,以共享低成本和技术优势获得最大运营利润,改变了传统水厂运维模式,形成线上线下同步经营的模式,探索同业共赢的生态圈建设。

- 2025-03-24

- 2024-11-22

- 2024-11-14

- 2025-03-18

- 2021-06-18

- 2021-06-18

- 2021-04-20

- 2021-04-19

- 2021-04-16

- 2021-04-07

- 2021-04-02